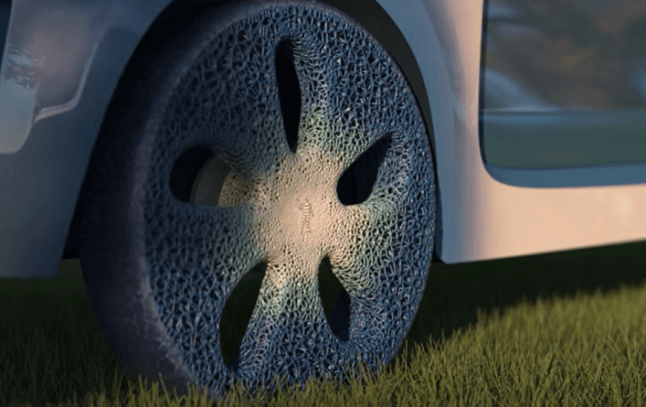

Un pneu 100% durable ? C’est possible ! Michelin l’a rêvé en 2017 avec son pneu Vision sans air, connecté et rechargeable. Mais il faudra attendre…2050 pour qu’il devienne réalité. Dans un communiqué, le groupe français annonce orienter ses recherches en développement sur des pneus Michelin composés entièrement de matériaux durables (renouvelables, recyclés ou biosourcés).

L’horizon de temps peut paraître éloigné, mais "le pneu Michelin est un objet de haute technologie", justifie le groupe. A lui seul, un pneumatique comprend plus de 200 ingrédients. En plus du caoutchouc naturel qui constitue l’élément principal, on trouve du caoutchouc synthétique, du métal, du textile, des éléments visant à renforcer sa structure à l’exemple du noir de carbone ou de la silice, ou encore des plastifiants pour les résines…

Une recette complexe

Aujourd’hui, près de 30% des composants entrant dans la fabrication des pneumatiques produits par le groupe Michelin sont déjà composés de matériaux durables, d’origine naturelle ou recyclés. Mais pour augmenter la proportion, Michelin doit accélérer les recherches sur les alternatives. C’est l’objectif de sa direction R&D. Mais ses 6 000 personnes réparties dans le monde ne suffisent pas : le groupe mise aussi sur les partenariats avec d’autres entreprises et organismes de recherche.

Le groupe compte par exemple développer la production biosourcée d’un composant du caoutchouc synthétique, le butadiène, qui est pour le moment issu du pétrole. "Grâce à de la biomasse issue de déchets végétaux (bois, écorces de riz, feuilles et tiges de maïs), 4,2 millions de tonnes de copeaux de bois pourraient être intégrés dans les pneus Michelin chaque année", souligne le groupe. Il travaille à cette solution avec les sociétés Axens et IFP Energies Nouvelles.

Des partenariats multiples

D’autres composants du caoutchouc synthétique peuvent être fabriqués à base de produits recyclés comme le styrène qui peut utiliser d’anciens emballages (pots de yaourt, barquettes alimentaires) ou panneaux isolants. Sur cet ingrédient, Michelin a choisi de travailler en partenariat avec la société canadienne Pyrowave, qui doit lancer un démonstrateur en France d’ici 2023. Autre piste : le recyclage d’objets en plastique PET pour fabriquer le fil polyester essentiel pour le pneu. Pour cela, Michelin mise cette fois sur la startup française Carbios dans laquelle elle a investi. Celle-ci a inventé un procédé révolutionnaire permettant à des enzymes de digérer le PET et de restituer la matière sous sa forme originelle.

Pour la fin de vie des pneus, le groupe s’appuie sur l’économie circulaire. Il a lancé début février, la construction au Chili de sa première usine de recyclage, avec la société suédoise Enviro, qui a développé une technologie brevetée permettant de récupérer le noir de carbone, l’huile de pyrolyse, l’acier et le gaz des pneus usagés. Cette usine va transformer les pneus fatigués du génie civil en plusieurs produits à base de caoutchouc, comme des pneus ou des courroies permettant le transport de marchandises dans l’industrie. Enfin, Michelin participe au consortium européen BlackCycle qui réunit 13 acteurs publics et privés avec l’ambition de créer des matières premières régénérées à partir de pneus usés.

Béatrice Héraud, @beatriceheraud avec AFP

Publié le 10 mars 2021

Les pneus Michelin seront composés intégralement de matériaux durables d'ici 2050, a promis le géant français des pneumatiques. Ces pneus devraient être issus de déchets végétaux, de matières recyclées ou renouvelables. Pour ce faire, le géant des pneumatiques va s’appuyer sur sa recherche et développement mais aussi sur de multiples partenariats.

Découvrir gratuitement

l'univers Novethic

- 2 newsletters hebdomadaires

- Alertes quotidiennes

- Etudes